Laserschneiden einfach und praxisnah erklärt

Laserschneiden - Wie funktioniert diese Technik?

Sie haben Fragen zum Laserschneiden? Sie möchten wissen wie diese Technik funktioniert oder welche Werkstoffe geschnitten werden können? Dann informieren Sie sich anhand leicht verständlichen Fachwissens in Wort, Bild und Ton und tauchen Sie ein in die faszinierende Welt der Laserschneidtechnik.

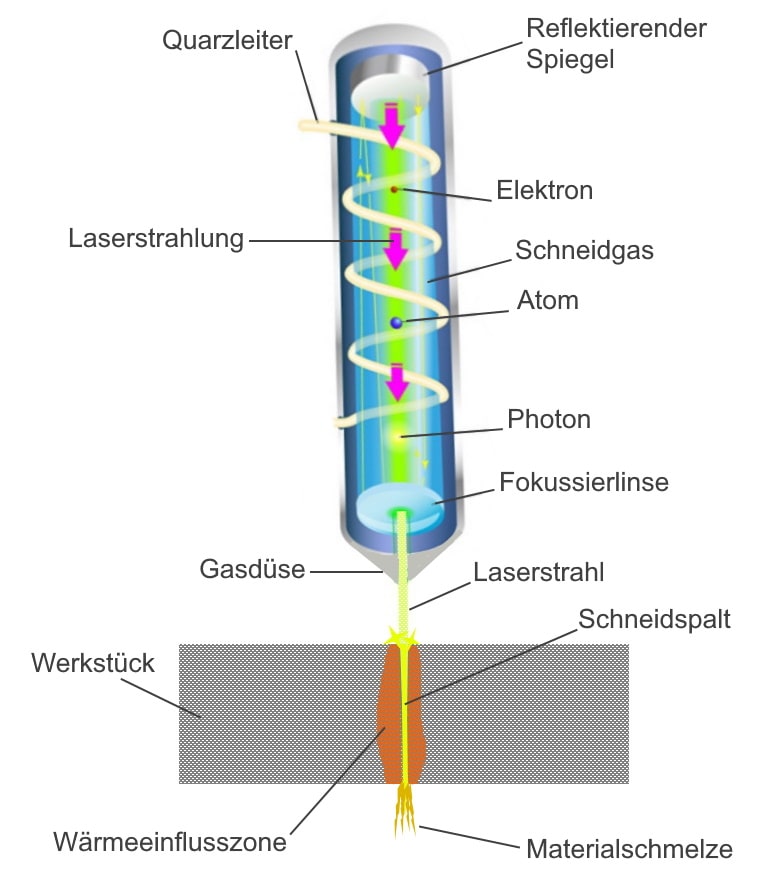

Wie sind Laser aufgebaut?

Laser sind innovative Strahlungsquellen mit scharf gebündelten Strahlen und bestehen aus einem aktiven Lasermedium, Pumpensystem und einem Resonator, einem System aus Spiegeln oder anderen optischen Elementen. Dabei werden Laser nach der Signalform (Dauerstrich- oder Pulslaser) und der Art des Lasermediums (Gas-, Farbstoff-, Festkörper- oder FEL-Laser) untergliedert. Doch gleicht sich die Funktionsweise der einzelnen Lasertypen, da die Lichtverstärkung durch die Absorption und Abstrahlung von Energie erreicht wird. Diese wird über den Resonator gebündelt, weshalb bei der Bearbeitung ein Laserstrahl mit einer hohen Leistungsdichte erezugt wird.

Was bedeutet Laserschneiden?

Laserschneiden gehört zu der Gruppe der Trennverfahren und ermöglicht eine berührungslose Bearbeitung fast aller Werkstoffgruppen. Dabei können die unterschiedlichsten Schneidaufgaben auf höchstem Qualitätsniveau realisiert werden. Ob die Bearbeitung plattenförmiger Materialien oder dreidimensionaler Geometrien – Der Laser ermöglicht das mikrometergenaue Schneiden in Metall, Kunststoff, Papier oder Gestein und ist an Präzision kaum zu übertreffen. So hat die Entwicklung innovativer Faserlaser hat das Laserschneiden gerade auf dem Gebiet der Fein-Blechbearbeitung zum wirtschaftlichsten Trennverfahren werden lassen, da die unterschiedlichsten Konturen mit hohen Schnittgeschwindigkeiten und meist ohne Nachbearbeitung gefertigt werden können. Typische Anwendungsbeispiele sind dabei die Fertigung technischer Laserzuschnitte, Abdeckungen, Ronden oder die Bearbeitung von Rohren und vielen weiteren.

Auf welcher Grundlage beruht die Funktionsweise?

Der Laser ist ein High-Tech-Werkzeug zum Schneiden, Schweißen, Bohren oder Beschriften mit vielfältigen Anwendungsmöglichkeiten. Doch kommen gerade beim Laserschneiden die ganzen Vorteile dieser innovativen Technologie zum Tragen. Beim Bearbeitungsprozess dient ein gebündelter Laserstrahl als Schneidwerkzeug, welcher mittels Gasen (Gaslaser) oder Kristallen (Festkörperlaser) erzeugt wird. Dieser intensive Laserstrahl wird durch ein Linsensystem wie einem Brennglas verstärkt und auf eine winzige Fläche des Werkstücks punktgenau fokussiert, weshalb eine hohe Energiedichte entsteht. Dadurch schmilzt oder verdampft an dieser Stelle der Werkstoff und der Schneidprozess entlang der Teilekontur beginnt. Anschließend wird das abgetragene Material von einem Gasstrahl, welcher zusammen mit dem Laserstrahl aus der Düse tritt, aus der Schnittfuge geblasen. Die Laserleistung und die Schnittgeschwindigkeit muß dabei dem zu bearbeitenden Werkstoff und materialstärke angepaßt sein, da sonst eine Gratbildung oder Einbrände an der Schnittkante erfolgen können. So müssen mit zunehmender Materialstärke die Laserleistung erhöht und die Schnittgeschwindigkeit reduziert werden, um beim Laserschneiden optimale Ergebnisse zu erreichen. Informationen zu weiteren Fertigungsverfahren finden Sie hier.

Welche Laserschneidverfahren gibt es?

Je nach Werkstoff, Anwendung und der Wirkungsweise der eigesetzten Laser wird das Laserschneiden in verschiedene Verfahren unterteilt.

Laserstrahlschmelzschneiden

Laserstrahlschmelzschneiden gewährleistet eine hohe Schnittqualität und ist äußerst präzise. Bei diesem Verfahren wird das Material entlang der zu schneidenden Kontur durch den Laserstrahl geschmolzen und die beim Schneidprozess anfallende Schmelze mit einem Gasstrahl unter hohem Druck ausgeblasen. Die Energie des Laserstrahls wird punktgenau zugeführt und somit eine ungewollte Oxidbildung wird vermieden.

2D-Laserschneiden

Für plattenförmige Materialien ist das 2D-Laserschneiden die ideale Fertigungslösung, da fast alle Werkstoffgruppen schnell und mit niedrigen Kosten bearbeitet werden können. Gerade gegenüber konventionellen Verfahren wie z.B. dem Stanzen kommen die Vorzüge dieser Technik zum Tragen, da auch kleine Stückzahlen sich mit hoher Qualität und wirtschaftlich fertigen lassen.

Laserstrahlbrennschneiden

Laserbrennschneiden beruht auf der gleichen Funktionsweise ähnlich des Schmelzschneidens und kommt meist zum Trennen großer Materialstärken zum Einsatz. Doch wird dabei reiner Sauerstoff auf den Schnittpunkt geblasen, welcher mit dem Werkstoff reagiert und eine hohe Wärmeenergie bildet. So kann das Material punktuell geschnitten und die anfallende Schmelze wird aus der Schnittfuge geblasen.

3D-Laserbearbeitung

3D-Laserschneiden wird dort eingesetzt, wo komplexe 3D-Geometrien mit absoluten Maßgenauigkeiten gefertigt werden müssen. Der Bearbeitungsprozess erfolgt auf Laserschneidanlagen, welche auch eine kombinierte Laser-Stanzbearbeitung in einem Arbeitsgang ermöglichen. Typische Anwendungen sind Herstellung dreidimensionaler Durchbrüche oder Rohkarosserien.

Laserstrahlsublimationsschneiden

Beim Lasersublimationsschneiden wird das Material mit einem Laserstrahls unter sehr großer Hitzeentwicklung zum Verdampfen gebracht. Diesen Prozess wird als Sublimation bezeichnet und vermeidet die Bildung von Materialschmelze. Deshalb wird der mitgeführte Gasstrahl nicht zum Ausblasen der Schnittfuge, sondern zum Schutz der empfindlichen Linsen und Spiegeln eingesetzt. Typische Beispiele sind das Schneiden von Kunststoffen mit klaren Schnittkanten.

Rohrlasern

Rohrlasern erfolgt auf Laserschneidmaschinen, welche mehrere konventionelle Methoden der Rohr- und Profilverarbeitung in einem Arbeitsschritt vereinigen. So können nicht nur runde, sondern auch Rohre mit quadratischen, rechteckigen oder ovalen Querschnitten mit dem Laser maßgenau bearbeitet und das Einbringen von Konturen in einer Aufspannung realisiert werden.

Wie sind Laserschneidanlagen aufgebaut?

Moderne Laserschneidanlagen verfügen über eine hohe Leistungsfähigkeit und ermöglichen die Bearbeitung fast aller Blechformate, Materialstärken, Rohre und Profile aus den unterschiedlichsten Werkstoffen. Die wichtigsten Anlagenkomponenten sind dabei die Laserquelle, Laserstrahlführung und die Fokussieroptik mit Schneiddüse. Dabei verfügen die meisten Lasersysteme über eine modulare Aufbauweise und können jederzeit mit Zusatzmodulen wie z.B. eine automatisierte Teileentsorgung schnell und einfach nachgerüstet werden. Die Laserstrahlen werden bei Faserlaser oder Scheibenlaser über ein Lichtleitkabel und bei CO2-Laser über ein Spiegelsystem punktgenau an die Ausgangsstelle geführt und anschließend mit der Fokussieroptik zu einem leistungsstarken Laserstrahl gebündelt. Auch sind kombinierte Laser-Stanz-Maschinen am Markt erhältlich, welche Stanzen und das Lasern ohne Austausch von Werkzeugen in einem Arbeitsgang ermöglichen.

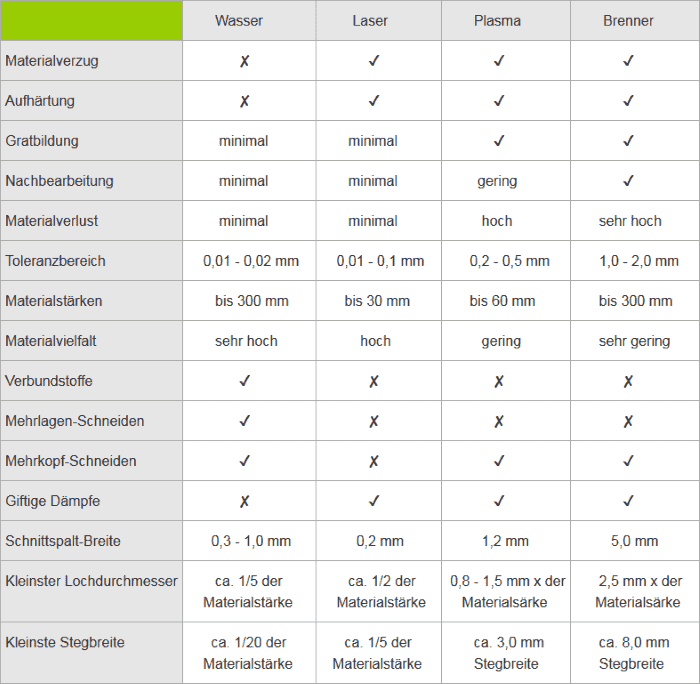

Laserschneiden im Vergleich zu anderen Verfahren

Die Frage nach dem idealen Trennverfahren ist von verschiedenen Faktoren abhängig, da je nach Schneidaufgabe eine bestimmte Technologie am sinnvollsten ist. So sind das Material und die individuellen Rahmenbedingungen wichtige Parameter für die Wahl des optimalen Schneidverfahrens.

Laserschneiden: Gerade im Dünnblechbereich ist der Laser das ideale Schneidwerkzeug, da eine optimale Schnittqualität und hohe Schnittgeschwindigkeiten garantiert sind.

Wasserstrahl: Wenn Werkstücke nicht thermisch beeinflusst werden dürfen oder dicke Materialstärken geschnitten werden müssen, ist Wasserstrahlschneiden die optimale Lösung.

Plasmaschneiden: Dieses Verfahren garantiert hohe Schnittgeschwindigkeiten. Doch ist diese Technik nur für große Blechstärken geeignet und erfordert eine Nachbearbeitung der Teile.

Brennschneiden: Ist zum Trennen von Baustählen die richtige Wahl. dabei ist die geringe Maßhaltigkeit und der hohe Wärmeeintrag in den Werkstoff zu beachten.

Fazit: Die Wahl des richtigen Schneidverfahrens entscheidet in der Praxis über die optimale Lösung der Schneidaufgabe. Doch stehen diese Verfahren in keiner Konkurrenz zueinander, sondern bilden gemeinsam eine sinnvolle Allianz.

Vorteile und Anwendungen der Laserschneidtechnik

Die Vorzüge auf einen Blick

- Hohe Form- und Materialvielfalt

- Berührungslose Bearbeitung

- Beste Materialausnutzung

- Meist gratfreie Kanten

- Perfekte Schneidgüten

- Schmaler Schnittspalt

- Minimale Riefenbildung

- Hohe Schnittgeschwindigkeit

Anwendungen zum Laserschneiden

- Maschinen- und Fahrzeugteile

- Formteile und Verblendungen

- Trägerelemente und Halterungen

- Möbelteile, Rund- und Rohrprofile

- Baustahl, Werkzeugstahl

- Nichteisenmetalle

- Aluminiumlegierungen

- Lackiert, verzinkt, beschichtet

Fertigungsbeispiele zum Laserschneiden

Technische Fragen zum Thema „Laserschneiden“

Laser steht für „Light Amplification by Stimulated Emission of Radiation“ (auf Deutsch “Lichtverstärkung durch stimulierte Emission”) und bezeichnet ein Gerät, welches mittels einer optischen Verstärkung ein kohärentes Licht erzeugt. Die einzelnen Systeme sind alle mit den gleichen Grundkomponenten ausgerüstet und in verschiedenen Ausführungen als Gaslaser, Faserlaser, Festkörperlaser, Farbstofflaser, Diodenlaser oder Excimerlase erhältlich.

Alle Systeme der Lasertechnik sind mit einer Pumpquelle, Lasermedium und Resonator ausgerüstet und beruhen auf der gleichen Funktionsweise. Dabei wird eine externe Energie über die Pumpquelle dem Lasermedium zugeführt und in Strahlung umgewandelt. Die Wellenlänge des Laserstrahls und Leistungsdichte des Lasers sind dabei vom Resonator im Innern des Lasers abhängig, welcher die erzeugte Strahlung verstärkt und über einen halbdurchlässigen Spiegel als gebündelten Laserstrahl abgibt.

Ein Laser-Cut bezeichnet das Trennen von Werkstoffen mit einem gepulsten oder kontinuierlichen Laserstrahl durch Materialerhitzung. Dabei wird die gesamte Laserleistung auf einen Punkt fokussiert und so das Material aufgrund der hohen Wärmeentwicklung punktgenau zum schmelzen oder verdampfen gebracht, weshalb man auch zwischen Schmelzschneiden, Brennschneiden und Sublimierschneiden unterscheidet.

Laserschneiden ist ein berührungsloses Trennverfahren für metallische und nichtmetallische Materialien. Ob Metall, Kunststoffe, Glas, Keramik, Holz oder Papier – Der Laser bietet eine umfangreiche Materialvielfalt und schneidet plattenförmige oder dreidimensionale Werkstoffe ohne Krafteinwirkung und toleranzgenau ohne mechanische Nachbearbeitung.

Laserschneiden ist eine Basistechnolgie für zahlreiche Anwendungen und ermöglicht das präzise und wirtschaftliche Trennen von metallischen und nichtmetallischen Werkstoffen. Gerade im Dünnblechbereich ist dieses innovative Verfahren aufgrund der hohen Schnittgeschwindigkeiten und erreichbaren Konturgenauigkeiten die optimale Fertigungslösung. Dabei ermöglicht der Laser neben dem klassischen Schneiden auch das Schweißen, Bohren und Gravieren, weshalb Laserschneiden eine große Anwendungsvielfalt bietet. Auch ist die Laserbearbeitung an Wirtschaftlichkeit kaum zu überbieten, da aufgrund der hohen Präzision eine mechanische Nachbearbeitung und verschleißkosten für Werkzeuge entfallen.

Laserschneiden ist eine wichtige Technologie in der allgemeinen Fertigungsindustrie und wird zum Trennen der unterschiedlichsten Materialien verwendet. Gerade wenn höchste Präzision und schnelle Fertigungszeiten gefordert sind, ist Laserschneiden die optimale Lösung. Typische Anwendungsbereiche sind der Maschinenbau, Fahrzeugindustrie, Werbetechnik, Luft- und Raumfahrt oder die Verpackungsindustrie.

Die Kosten beim Laserschneiden sind von verschiedenen Faktoren abhängig und variieren je nach Fertigungsauftrag. Dabei sind das Material, Materialstärken, Komplexität des Schnittes und die gewünschten Genauigkeiten wichtige Fertigungsmerkmale, welche die Kosten beeinflussen. Auch sollten die Maschinenlaufzeit und Einrichtungszeit beachtet werden, um die Gesamtkosten beim Laserschneiden bestimmen zu können.

Durch Laserschneiden können schmale Schnittbreiten von 1,0 mm und Genauigkeiten von +/- 0.1 mm/m erreicht werden. In der Mikrobearbeitung dagegen kommen meist Festkörperlaser zum Einsatz, welche Feinschnitte mit Breiten bis zu 20 µm Breite ermöglichen. Dabei gilt: Werkstoff, Teilegeometrie und das eingesetzte Verfahren sind wichtige Faktoren für die erzielbaren Toleranzen.