Sie möchten mehr über das Abkanten erfahren? Dann informieren Sie sich über dieses präzise Umformverfahren anhand praxisnahen Fachwissens mit leicht verständlichen Informationen in Wort und Bild und tauchen Sie ein in diese faszinierende Technik.

Abkanten von Feinblech

* Schnell. Sicher. Gebührenfrei.

Abkanten - Das Umformverfahren

Inhaltsverzeichnis

Was kennzeichnet das Abkanten von Blech?

Abkanten gehört der Gruppe der Umformverfahren an und wird nach DIN 8580 auch als Biegeumformen bezeichnet. Gerade auf dem Gebiet der Blechbearbeitung ist das Abkanten von Blechen eine unverzichtbare Basistechnologie und gehört neben dem Laserschneiden zu den wichtigsten Verfahren. Dabei werden die unterschiedlichsten Blechwerkstoffe unter Berücksichtigung der gewünschten Biegewinkel und Radien nachhaltig umgeformt. Durch diesen kalten Verformungsprozess wird eine thermische Beeinflussung des Bleches vermieden, weshalb die Festigkeit der Blechteile erhöht wird. Typische Fertigungsbeispiele sind Blechgehäuse, Halterungen, Winkel oder Abdeckungen.

Wie funktionieren Abkantarbeiten?

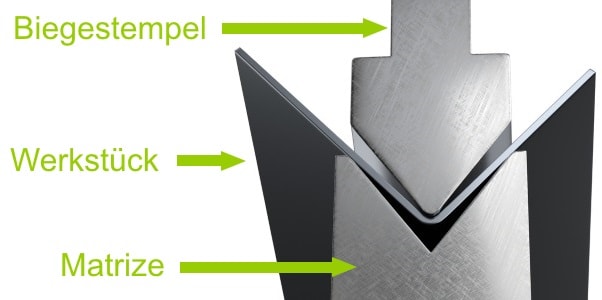

Die Funktionsweise beim Abkanten (Gesenkbiegen) von Blechen beruht auf einem kalten Umformprozess und ermöglicht das Umklappen einer Fläche der Feinblechtafel zum gegenüberliegenden Blechrand. Die Bearbeitung erfolgt je nach Anforderung manuell oder mit CNC-gesteuerten Abkantmaschinen, welche durch voreingestellte Fertigungsparameter wie Biegekante, -winkel und -radius eine gleichbleibende Qualität der Abkantteile auch bei großen Stückzahlen gewährleisten. Dabei liegt das Blech während des Biegevorgangs zwischen den Werkzeugen und wird durch das Absenken des Stempels in die Matrize winkelgenau in Form gebracht. Je nach Maschinentyp können dabei durch Austausch des Stempels die gewünschten Winkel und Radien gleichermaßen gebogen werden, weshalb das Abkanten von Blech fester Bestandteil vieler Fertigungsprozesse ist.

Welche Abkant-Verfahren gibt es?

Bei einfachen Abkantarbeiten oder Reparaturen kommt zum Umbiegen der Bleche meist ein einfacher Kunststoffhammer zum Einsatz. Blechteile mit genau definierten Vorgaben werden in der Industrie dagegen auf Maschinen oder mit Vorrichtungen gefertigt. Die gängigsten Biegetechnologien sind dabei das Abkanten und Schwenkbiegen.

Freies Abkanten oder Gesenkbiegen

Das freie Abkanten erfolgt auf sogenannten Abkantmaschinen, welche durch modernste CNC-Technik eine präzise Steuerung des Stempels ermöglichen. Beim Biegevorgang liegt das Blech nur auf den beiden oberen Enden der Matrize und wird dabei durch die vorprogrammierte Absenkungstiefe des Biegestempels in das Gesenk gedrückt. Ein wichtiger Vorteil des freien Abkantens gegenüber dem Präge- oder Dreipunktbiegen ist dabei die hohe Flexibilität, da das Biegen unterschiedlicher Winkel in einem Arbeitsgang ohne Austausch von Werkzeugen möglich sind und somit eine wirtschaftliche Fertigung gewährleistet ist.

Schwenkbiegen

Schwenkbiegen zählt zu der Gruppe des Biegeumformens und erfolgt auf Maschinen mit einer schwenkbaren Biegewange, welche manuell oder CNC-gesteuert bedient wird. Das Blech wird dabei fest zwischen Ober- und Unterwange an der Biegekante eingespannt und mit der schwenkbaren Biegewange winkelgenau in die gewünschte Form gebracht. Gerade bei Blechteilen mit sehr kurzen Schenkeln oder beim Biegen beliebiger Radien findet dieses Biegeverfahren oft Anwendung, da unterschiedliche Biegewinkel, Biegeradien, Blechdicken und Schenkellängen mit einem Werkzeugsatz gefertigt werden können.

Was sollte beim Abkanten beachtet werden?

Abkanten kleiner Biegeradien

Beim Abkanten kleiner Biegeradien liegt die neutrale Faser außerhalb des Querschnitts der Biegeteile, da das Blech mehr gestaucht als gestreckt wird. Deshalb sollte dies auch bei der Berechnung der gestreckten Länge im Ausgleichswert, welcher aus Tabellen entnommen werden kann, mit eingerechnet werden.

Oberflächenschutz beim Kanten

Die Gefahr von Beschädigungen ist beim Abkanten von Blechen sehr gering, doch kann es bei manchen Blecharten zu einer Abdruckbildung kommen. Dies wird mittels einer Kunststofffolie, welche zwischen Werkstück und Matrize gelegt wird, vermieden und schützt somit die Blechoberfläche gegen einen direkten Werkzeugkontakt.

Mindestbiegeradius beachten

Der Mindestbiegeradius beschreibt den an der Innenseite des Biegeteils liegenden Radius nach dem Abkanten. Um bei der Bearbeitung eventuelle Beschädigungen wie z.B. Risse an der Oberfläche zu vermeiden, sollte dieser nicht beliebig gewählt werden und der Biegevorgang sollte möglichst quer zur Walzrichtung erfolgen.

Was sollte beim Abkanten beachtet werden?

Vorzüge

- Problemloses Abkanten von Lochblechen

- Qualitativ hochwertige Einzel- und Serienkantungen möglich

- Biegen schwieriger Formen, engen Radien oder kleinen Schenkellängen

- Schnelle Taktzeiten und gleichbleibende Qualität auch bei großen Stückzahlen

Anwendungen

- Verkleidungen

- Trapezbleche

- Trägerelemente

- Halterungen

- Blechgehäuse

- Blechwannen

- Karosserieteile

- Rohrkonstruktionen

Fertigungsbeispiele zum Abkanten

Fertigungstechnische Fragen zum Thema „Abkanten“

Was bedeutet Abkanten?

Abkanten ist ein spanfreies Umformverfahren, bei dem Flächenteile des Bleches unter mechanischer Krafteinwirkung auf der gesamten Biegelinie winkelgenau gekantet werden.

Zuerst wird die gewünschte Form der Teile und die entsprechenden Abkantlängen mit einem CAD-Programm ermittelt. Der eigentliche Abkantprozess erfolgt auf speziellen Schwenkbiegemaschinen oder Abkantpressen, welche das Blech durch Ausübung von Druck mit Hilfe der Kanten des Biegewerkzeugs in die gewünschte Form bringen.

Die wichtigsten Fertigungsparameter beim Abkanten sind die gestreckte Länge, Presskraft und der Biegeradius, welche sich mit bestimmten Formeln für jede Anwendung exakt berechnen lassen. Die Formel zur Berechnung der gestreckten Länge lautet dabei: L= Dm x pi. Der Mindestbiegeradius wird dagegen durch die Multiplikation der Blechstärke mit einem werkstoffspezifischen Wert ermittelt.

Abkanten ist eine wichtige Fertigungstechnologie für zahlreiche Anwendungen und industrielle Branchen. Typische Beispiele sind Trapezbleche für den Dachbau, Umhausungen für Maschinen und Geräte zum Schutz vor äußeren Einflüssen, Karosserieteile für den Fahrzeugbau oder Halterungen und Trägerelemente für die Befestigungstechnik.

Zum Abkanten sind alle Blechwerkstoffe geeignet, welche über eine gute Kaltumformbarkeit verfügen und nach DIN EN 10025 mit den Kennbuchstaben C gekennzeichnet sind.